ELEMENTOS FINALES DE CONTROL

UNIVERSIDAD LAICA "ELOY

ALFARO" DE MANABI

FACULTAD DE INGENIERIA INDUSTRIAL

INTEGRANTES:

·

CEDEÑO CHAVEZ MARLON ANTONIO

·

GARCIA ALVIA LUIS FERNANDO

·

PINCAY VIVAR RENSO WLADIMIR

VALVULA

Una válvula se puede definir como un aparato mecánico con el

cual se puede iniciar, detener o regular la circulación (paso) de líquidos o

gases mediante una pieza movible que abre, cierra u obstruye en forma parcial

uno o más orificios o conductos.

VÁLVULA DE CONTROL.

La válvula automática de control generalmente constituye el

último elemento en un lazo de control instalado en la línea de proceso y se

comporta como un orificio cuya sección de paso varia continuamente con la

finalidad de controlar un caudal en una forma determinada.

TIPOS DE VÁLVULAS.

Las

válvulas pueden ser de varios tipos según sea el diseño del cuerpo y el movimiento

del obturador.

VÁLVULAS DE MOVIMIENTO LINEAL

Válvulas de globo o asiento

Una válvula de globo es de vueltas múltiples, en la cual el

cierre se logra por medio de un disco o tapón que sierra o corta el paso del

fluido en un asiento que suele estar paralelo con la circulación en la tubería.

Estas válvulas permiten regular el paso del fluido, el cual al pasar por la

válvula cambia de dirección debido a su diseño por lo que ofrece una gran

resistencia a su circulación.

Este tipo de válvula es ideal para aquellos servicios que

requieren un frecuente uso de las válvulas, así como aquellos otros en los que

es necesario regular el paso del fluido.

La apertura y cierre de la válvula requiere un pequeño número de

vueltas del volante, ya que el recorrido del disco es corto, los asientos del

disco pueden reemplazarse fácilmente.

Válvula en ángulo.

Esta válvula permite obtener un flujo de caudal regular sin

excesivas turbulencias y es adecuada para disminuir la erosión cuando ésta es considerable

por las características del fluido o por la excesiva presión diferencial. El diseño

de la válvula es idóneo para el control de fluidos que vaporizan (flashing), para trabajar con grandes presiones diferenciales y para

los fluidos que contienen sólidos en suspensión.

Válvula de tres vías.

Este tipo de válvula se emplea generalmente para mezclar

fluidos –válvulas mezcladoras (a)—o bien para derivar de un flujo de entrada de

dos de salida – válvulas diversoras (b). Las válvulas de tres vías intervienen

típicamente en el control de temperatura de intercambiadores de calor.

Válvula de jaula.

Consiste en un obturador cilíndrico que desliza en una jaula

con orificios adecuados en las características de caudal deseadas en la válvula.

Se caracterizan por el fácil desmontaje del obturador y porque éste puede

incorporar orificios que permiten eliminar prácticamente el desequilibrio de

fuerzas producido por la presión diferencial favoreciendo la estabilidad del

funcionamiento. Por este motivo, este tipo de obturador equilibrado se emplea

en válvulas de gran tamaño o bien cuando deba trabajarse con una alta presión

diferencial. Como el obturador esta contenido dentro de la jaula, la válvula es

muy resistente a las vibraciones y al desgaste. Por otro lado, el obturador

puede disponer de aros de teflón que, con la válvula en posición cerrada,

asientan contra la jaula y permiten lograr así un cierre hermético.

Válvula de compuerta.

Esta válvula efectúa su cierre con un disco vertical plano,

o de forma especial, y que se mueve verticalmente al flujo del fluido. Por su

disposición es adecuada generalmente para control todo-nada, ya que en

posiciones intermedias tiende a bloquearse. Tiene la ventaja de presentar muy

poca resistencia al flujo de fluido cuando está en posición de apertura total.

Válvula en Y.

Es adecuada como válvula de cierre y de control. Como

válvula todo-nada se caracteriza por su baja pérdida de carga y como válvula de

control presenta una gran capacidad de caudal. Posee una característica de

autodrenaje cuando está instalada con un cierto ángulo. Se emplea usualmente en

instalaciones criogénicas.

Válvula de cuerpo partido.

Esta válvula es una modificación de la válvula de globo de

simple asiento teniendo el cuerpo partido en dos partes entre las cuales está

presionado el asiento. Esta disposición permite una fácil sustitución del

asiento y facilita un flujo suave del fluido sin espacios muertos en el cuerpo.

Se emplea principalmente para fluidos viscosos y en la industria alimentaria.

Válvula Saunders.

En la válvula Saunders el obturador es una membrana flexible

que a través de un vástago unido a un servomotor, es forzada contra un resalte

del cuerpo cerrando así el paso del fluido.

La válvula se caracteriza porque el cuerpo puede revestirse

fácilmente de la goma o de plástico para trabajar con fluidos agresivos.

Tiene la desventaja de que el servomotor de accionamiento

debe ser muy potente.

Se utiliza principalmente en procesos químicos difíciles, en

particular en el manejo de fluidos negros o bien en el control de fluidos

conteniendo sólidos en suspensión.

VÁLVULAS DE MOVIMIENTO CIRCULAR

Válvula de mariposa.

El cuerpo está formado por un anillo cilíndrico dentro del

cual gira transversalmente un disco circular. La válvula puede cerrar

herméticamente mediante un anillo de goma encastrado en el cuerpo. Un

servomotor exterior acciona el eje de giro del disco y ejerce su par máximo

cuando la válvula está totalmente abierta, siempre que la presión diferencial

permanezca constante. En la selección de la válvula es importante considerar

las presiones diferenciales correspondientes a las posiciones de completa

apertura y cierre; se necesita una fuerza grande del actuador para accionar la

válvula en caso de una caída de presión elevada.

Las válvulas de mariposa se emplean para el control de

grandes caudales de fluidos a baja presión.

Válvula de bola.

El cuerpo de la válvula tiene una cavidad interna esférica

que alberga un obturador en forma de esfera o de bola (de ahí su nombre). La

bola tiene un corte adecuado (usualmente en V) que fija la cueva característica

de la válvula, y gira transversalmente accionada por un servomotor exterior. El

cierre estanco se logra con un aro de teflón incorporado al cuerpo contra el

cual asienta la bola cuando la válvula está cerrada.

Una válvula de bola típica es la válvula de macho que consiste en un macho de forma cilíndrica o troncocónica

con un orificio transversal igual al diámetro interior de la tubería. El macho

ajusta en el cuerpo de la válvula y tiene un movimiento de giro de 90°. Se

utiliza generalmente en el control manual todo-nada de líquidos o gases y en regulación

de caudal

Válvulas de flujo axial.

Las válvulas de flujo axial consisten en un diafragma

accionado neumáticamente que mueve un pistón, el cual a su vez comprime un

fluido hidráulico contra el obturador formado por un material elastómero. De

este modo, el obturador se expande para cerrar el flujo anular del fluido. Este

tipo de válvulas se emplea para gases y es especialmente silencioso. Otra

variedad de la válvula de flujo axial es la válvula de manguito, que es accionada

por compresión exterior del manguito a través de un fluido auxiliar a una presión

superior a la del propio fluido. Se utiliza también para gases

TAPA DE LA VALVULA

La tapa de la válvula de control tiene por objeto unir el

cuerpo al servomotor. A su vez desliza el vástago del obturador accionado por

el motor.

Según las temperaturas de trabajo de los fluidos y el grado

de estanquidad deseada existen los siguientes tipos de tapas:

·

Tapa normal (fig.a) adecuada para

trabajar a temperaturas del fluido variables entre 0° y 220° C.

·

Tapa con columnas de extensión (fig.b).

Las columnas son adecuadas cuando el flujo está a temperaturas muy bajas.

·

Tapa con fuelle de estanqueidad (fig.c)

para temperaturas de servicio entre 20 y 450° C.

·

Tapa con aletas de radiación (fig.d)

circulares o verticales que pueden trabajar entre 20° a 450° C, recomendándose

por encima de los 350° C, la válvula se monte invertida para facilitar el

enfriamiento de la empaquetadura.

CUERPO.

El cuerpo de la válvula debe resistir la temperatura y la

presión del fluido sin pérdidas, tener un tamaño adecuado para el caudal que

debe controlar y ser resistente a la erosión o corrosión producidas por el

fluido.

BRIDAS.

Aquí se realiza la conexión del cuerpo de la válvula con la

tubería. Las bridas están normalizadas de acuerdo con las presiones y

temperaturas de trabajo en las normas DIN y ANSI.

OBTURADOR.

Es

quien realiza la función de control de paso del fluido y puede actuar en su

propio eje o bien tener un movimiento rotativo.

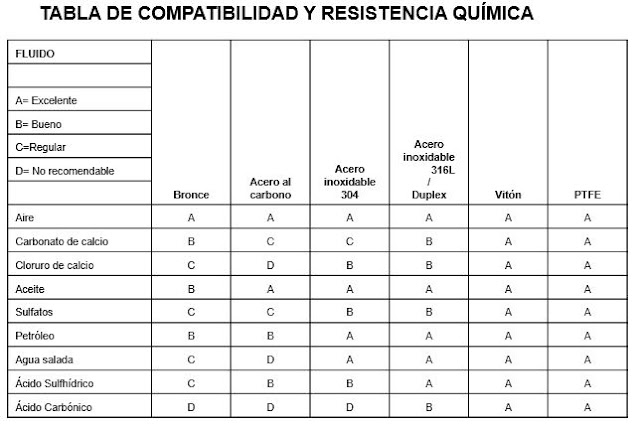

CORROSIÓN

Y EROSIÓN EN LAS VÁLVULAS.

No existe, actualmente,

ningún material que resista la corrosión de todos los fluidos, por lo cual, en

muchos casos, es necesario utilizar materiales combinados cuya selección dependerá

del medio específico donde deban trabajar.

CARACTERÍSTICAS DE LA VÁLVULA

El obturador determina la característica de caudal de la válvula, es decir, la relación que existe entre

la carrera del obturador y el caudal de paso del fluido

CARACTERÍSTICAS

DE CAUDAL INHERENTE

a través de la válvula se denomina caracterísca de caudal inherente y se representa, usualmente,considerando como abscisas la carrera del obturador de la válvula y, como ordenadas, el

porcentaje de caudal máximo bajo una presión diferencial constante.

Las curvas caracteríscas más signicativas son: apertura rápida, lineal e isoporcentual, siendo las

más empleadas estas dos últimas. Existen otras curvas caracteríscas como las parabólicas y las correspondientes a las válvulas de tajadera, mariposa, Saunders y con obturador excéntrico rotativo.

Las curvas caracteríscas se obtienen mecanizando el obturador para que, al variar la carrera, el orificio de paso variable existente entre el contorno del obturador y el asiento configure la caracterísca de la válvula

PUEDEN VERSE VARIOS TIPOS DE OBTURADORES CUYA FORMA Y MECANIZACIÓN DETERMINAN ESTA CARACTERÍSTICA.

- El obturador con característica de apertura rápida

La válvula de abertura rápida no es útil para la regulación de flujos porque la mayor parte de la variación del coeficiente de la válvula se realiza en el tercio inferior del desplazamiento de la válvula. Se desarrolla muy poca variación en el coeficiente de la válvula en un tramo considerable del recorrido de la válvula. Las válvulas de abertura rápida son apropiadas para válvulas de alivio y para sistemas de control de dos posiciones.

- En el obturador con característica lineal:el caudal es directamente proporcional a la carrera según la ecuación:

q=k*1

q=caudal a perdida de carga constante

K=constante

I=carrera de la valvula

Una válvula es de tipo lineal si la relación entre el factor de capacidad y la posición o abertura es lineal. La válvula de característica lineal produce un coeficiente proporcional a la posición de la válvula. A una abertura, por ejemplo, del 50 % el flujo a través de la válvula es el 50 % de su flujo máximo. Las válvulas de características lineales se utilizan en procesos lineales y en casos en los cuales la caída de presión a través de la válvula no cambia con la variación en el flujo.

- En el obturador con característica isoporcentual :cada incremento en porcentaje de carrera del obturador produce un incremento porcentual igual en el caudal.

CARACTERÍSTICAS DE CAUDAL EFECTIVAS

Cuando las válvulas trabajan en condiciones reales, la presión diferencial (Δp) a través de ellas cambia cuando varía su apertura, por lo que la curva real que relaciona la carrera con el caudal se aparta de las características de caudal inherentes ya vistas y se genera una nueva curva que recibe el nombre de característica de caudal efectiva o característica de válvula instalada.

Como la variación de presión diferencial señalada depende de las combinaciones entre la resistencia

de la tubería y las características de las bombas y tanques del proceso, es evidente que una misma válvula instalada en procesos diferentes presentará, inevitablemente, curvas caracteríticas

efectivas distintas.

SELECCIÓN

DE LA CARACTERÍSTICA DE LA VÁLVULA

adecuada que satisfaga las características del proceso.

Desde un punto de vista ideal, la característica efectiva de la válvula debe ser tal que el bucle de

control tenga la misma estabilidad para todas las variaciones de carga del proceso. Un bucle de

control es estable si la ganancia del bucle es menor que 1.

control tenga la misma estabilidad para todas las variaciones de carga del proceso. Un bucle de

control es estable si la ganancia del bucle es menor que 1.

En el proceso la ganancia total del bucle de control equivale al producto de las ganancias del proceso, del transmisor, del controlador y de la válvula de control.

expresión en la que:

q = variación de caudal del fluido de control

v = incremento de la variable del proceso

t = incremento de la señal de salida del transmisor

s = incremento de la señal de salida del controlador a la válvula de control

Para facilitar el estudio dinámico, el transmisor y la válvula de control se consideran incluidos dentro

del proceso, con lo cual la expresión anterior pasa a:

Por otro lado, existen varios factores de no linealidad que alteran las características de caudal supuestas.

Entre estos factores se encuentran:

- En las proximidades del cierre del obturador de la válvula, las curvas reales de caudal se apartan de las teóricas, con la excepción de las válvulas de movimiento rotativo.

- El área del diafragma del servomotor neumático y la fuerza de la presión diferencial sobre el obturador, en relación a la carrera, no son constantes, si bien el problema puede solucionarse suficientemente con los posicionadores.

- • La curva característica de caudal en los líquidos es distinta en los gases y vapores.

SERVOMOTORES

Acciona el movimiento del vástago y con ello del obturador. Los servomotores pueden ser neumáticos, eléctricos, hidráulicos, digitales y manuales, si bien seemplean generalmente los dos primeros por ser más simples, de actuación rápida y tener una gran capacidad de esfuerzo. Puede afirmarse que el 90% de las válvulas de control utilizadas en la industria son accionadas neumáticamente.

- Servomotor neumático: Consiste en un diafragma o pistón con resorte que trabaja (con algunas excepciones)entre 3 y 15 psi, es decir, que las posiciones extremas de la válvula ocurren a 3 y 15 psi. Al aplicar una cierta presión sobre el diafragma, el resorte se comprime de tal modoque el mecanismo empieza a moverse y sigue moviéndose hasta que llega a un equilibrioentre la fuerza ejercida por la presión del aire sobre el diafragma y a la fuerza ejercida por el resorte.

Será de acción directa cuando la presión de aire actúa en la cámara superior del servomotor, es

decir, cuando la fuerza sobre el diafragma es ejercida hacia abajo, con lo que el vástago se extiende.

Un resorte situado al otro lado del diafragma con un punto de apoyo fijo en su extremo inferior,

equilibra la acción del aire.

Será de acción inversa cuando la presión de aire actúa en la cámara inferior del servomotor, es decir, cuando la fuerza sobre el diafragma es ejercida hacia arriba, con lo que el vástago se contrae.

SERVOMOTOR ELÉCTRICO:

Es un motor eléctrico acoplado al vástago de la válvula a través de un tren de engranajes. El motor se caracteriza fundamentalmente por su par y por el tiempo requerido (usualmente 1 minuto) para hacer pasar la válvula de la posición abierta a la cerrada o viceversa.

La válvula motorizada eléctrica no necesita aire para su accionamiento. Ante las presiones diferenciales elevadas del fluido y la velocidad de actuación que se exige en la industria, el servomotor eléctrico debe disponer de un par elevado y, por lo tanto, tiene un tamaño considerable. De aquí, que las válvulas motorizadas para aire acondicionado donde no se precisa de un actuación rápida, sólo se empleen en equipos autónomos que carezcan de compresor de aire, o en instalaciones que dispongan de poco par.

Normalmente no se utilizan en procesos industriales, donde la rapidez y exactitud de actuación es importante.

Existen dos tipos diferentes de servomotores eléctricos, los dedicados al control de clima (calefacción,ventilación y aire acondicionado) y los proyectados para el control industrial.

Existen básicamente tres tipos de circuitos eléctricos de control capaces de actuar sobre el motor:

todo-nada,flotante y proporcional con elementos mecánicos de actuación (finales de carrera o

reóstatos).

SERVOMOTORES PARA CONTROL INDUSTRIAL

Tradicionalmente, las industrias han utilizado exclusivamente servomotores neumáticos para las

válvulas de control. Los actuadores eléctricos han avanzado en tecnología en cuanto a velocidad,

par disponible, conexiones aptas para la señal de 4-20 mA c.c.

Se sabe que el coste de la producción de aire comprimido para la alimentación de las válvulas neumáticas, es importante y se estima en un 40%-50% la pérdida de energía en la conversión electricidad (o vapor) a aire comprimido. De aquí que, presumiblemente, es más económico ahorrarse el coste y mantenimiento de un compresor para aire de instrumentos y utilizar directamente la energía eléctrica para mover el servomotor eléctrico de la válvula de control. Es, pues, de interés realizar una

comparación entre dos válvulas similares, una con servomotor neumático y otra con motor eléctrico.

Sin embargo, el servomotor neumático continúa empleándose en la industria porque se comporta

como un filtro ante las oscilaciones de la señal de control que se producen cuando la variable, en

especial la presión y el caudal, varían rápidamente. Oscilaciones del tipo de 0,0007 bar (0,01 psi)

a la frecuencia de 2 Hz son absorbidas perfectamente por la capacidad en volumen de aire del

servomotor neumático, sin causar ningún movimiento del vástago de la válvula. Estas oscilaciones

pueden causar el desgaste prematuro de los engranajes de un motor eléctrico, al responder éste

instantáneamente. Otros motivos de la utilización del servomotor neumático son su bajo coste de

compra, su mayor fiabilidad, una alta respuesta frecuencial y la posición de seguridad (sin aire abre

o sin aire cierra) ante un fallo en la presión del aire de alimentación.

En el servomotor eléctrico, la forma normal de conseguir la seguridad es utilizar un resorte que

Fuerce a la válvula a situarse en la posición deseada (abierta o cerrada) ante un fallo en la alimentación eléctrica, lo que obliga a una mayor potencia y a un mayor tamaño del motor.

Otra forma es utilizar una batería de reserva para excitar el motor y continuar controlando el proceso,

con la salvedad de que repetidos fallos de energía eléctrica de la planta pueden agotar la batería.

VÁLVULA DE SOLENOIDE

SERVOMOTORES

PARA CONTROL DE CLIMA

todo-nada,flotante y proporcional con elementos mecánicos de actuación (finales de carrera o

reóstatos).

- El circuito todo-nada consiste en un motor eléctrico unidireccional acoplado al vástago de la válvula con una leva que fija el principio y el final de la rotación del motor gracias a dos interruptores de final de carrera S1 y S2

- El circuito flotante consiste en un motor eléctrico bidireccional con interruptores de fin de carrera, acoplado al vástago de la válvula. El interruptor del controlador "flota" entre los dos contactos de accionamiento y acciona el motor a derechas o a izquierdas según que el controlador cierre el contacto correspondiente, parándose en caso contrario.

- El circuito proporcional está formado por un motor bidireccional, un relé de equilibrio y un potenció metro de equilibrio. El controlador es un potenciómetro cuyo brazo móvil se mueve de acuerdo con el valor de la variable del proceso.

SERVOMOTORES PARA CONTROL INDUSTRIAL

Tradicionalmente, las industrias han utilizado exclusivamente servomotores neumáticos para las

válvulas de control. Los actuadores eléctricos han avanzado en tecnología en cuanto a velocidad,

par disponible, conexiones aptas para la señal de 4-20 mA c.c.

Se sabe que el coste de la producción de aire comprimido para la alimentación de las válvulas neumáticas, es importante y se estima en un 40%-50% la pérdida de energía en la conversión electricidad (o vapor) a aire comprimido. De aquí que, presumiblemente, es más económico ahorrarse el coste y mantenimiento de un compresor para aire de instrumentos y utilizar directamente la energía eléctrica para mover el servomotor eléctrico de la válvula de control. Es, pues, de interés realizar una

comparación entre dos válvulas similares, una con servomotor neumático y otra con motor eléctrico.

como un filtro ante las oscilaciones de la señal de control que se producen cuando la variable, en

especial la presión y el caudal, varían rápidamente. Oscilaciones del tipo de 0,0007 bar (0,01 psi)

a la frecuencia de 2 Hz son absorbidas perfectamente por la capacidad en volumen de aire del

servomotor neumático, sin causar ningún movimiento del vástago de la válvula. Estas oscilaciones

pueden causar el desgaste prematuro de los engranajes de un motor eléctrico, al responder éste

instantáneamente. Otros motivos de la utilización del servomotor neumático son su bajo coste de

compra, su mayor fiabilidad, una alta respuesta frecuencial y la posición de seguridad (sin aire abre

o sin aire cierra) ante un fallo en la presión del aire de alimentación.

En el servomotor eléctrico, la forma normal de conseguir la seguridad es utilizar un resorte que

Fuerce a la válvula a situarse en la posición deseada (abierta o cerrada) ante un fallo en la alimentación eléctrica, lo que obliga a una mayor potencia y a un mayor tamaño del motor.

Otra forma es utilizar una batería de reserva para excitar el motor y continuar controlando el proceso,

con la salvedad de que repetidos fallos de energía eléctrica de la planta pueden agotar la batería.

VÁLVULA DE SOLENOIDE

Válvula solenoide, dispositivo operado eléctricamente variando la corriente que circula a través de un solenoide (conductor ubicado alrededor de un émbolo, en forma de bobina) y es utilizado para controlar el flujo de líquido o gases en posición completamente abierta o completamente cerrada. Al circular la corriente por el solenoide genera un campo magnético que atrae el émbolo móvil, al finalizar el efecto del campo magnético, el embolo vuelva a su posición por efecto de la gravedad, un resorte o por presión del fluido a controlar

USOS

- En particular, las accionadas por solenoides permiten su implementación en lugares de difícil acceso y facilitan la automatización del proceso al ser accionadas eléctricamente. A diferencia de las válvulas motorizadas, las cuales son diseñadas para operar en posición moduladora, la válvula de solenoide no regula el flujo aunque puede estar siempre completamente abierta o completamente cerrada.

- Los solenoides son muy útiles para realizar acciones a distancia sobre válvulas de control de gas y fluidos.

- Una válvula de solenoide eléctrico sólo puede funcionar como dispositivo on/off y no puede ser utilizado para abrir o cerrar la válvula gradualmente en aplicaciones dónde se requiera una regulación más precisa del flujo.

consisten en una bomba de accionamiento eléctrico que suministra fluido hidráulico a una servoválvula. La señal del instrumento de control actúa sobre la servoválvula que dirige el fluido hidráulico a los dos lados de un pistón actuador hasta conseguir,mediante una retroalimentación, la posición exacta de la válvula.

SERVOMOTOR DIGITAL

SERVOMOTOR DIGITAL

Las servomotores de válvulas digitales son controladores digitales que disponen de compuertas

neumáticas accionadas por electroválvulas que, a su vez, son excitadas por la señal de salida

binaria de un microprocesador. Su respuesta es muy rápida (una compuerta 500 ms) y el grado de

abertura depende de la combinación de las compuertas (8 compuertas darán 1, 2, 4, ..., 128 relaciones

de capacidad).

Los servomotores de válvulas digitales presentan varios aspectos de interés:

• Configuración y calibración automática que ahorra mucho tiempo frente a la calibración clásica

de cero y multiplicación (span).

• Diagnóstico de la válvula mientras está en funcionamiento en el proceso.

• Señal de salida 4-20 mA c.c. sobre dos hilos combinada con el protocolo digital HART.

• Comunicaciones Fieldbus.

Estas válvulas tienen una constante de tiempo de unos 0,3 segundos, si bien su velocidad de apertura

tan rápida no representa una ventaja esencial frente a las válvulas neumáticas industriales (5 a 20 segundos según el tamaño), y su coste es elevado.

TIPOS DE

ACCIONES EN LAS VÁLVULAS DE CONTROL.

Los cuerpos de las válvulas de control pueden tener

dos tipos de acciones. Se dividen en

válvulas de acción directa,

cuando tienen que bajar para cerrar, e, inversa, cuando tienen que bajar para

abrir (derivado de los grifos domésticos donde al girar el volante a derechas,

el vástago baja y la válvula cierra).

Al seleccionar la válvula es importante

considerar estos factores desde el punto de vista de seguridad. Ninguna

instalación está exenta de averías y una de ellas puede ser un fallo de aire o

de corriente de alimentación, con lo cual la válvula pasa, naturalmente, a una

de sus posiciones extremas y ésta debe ser la más segura para el proceso. En

las válvulas de acción inversa, en las que el resorte del servomotor neumático

o eléctrico asienta el obturador en el asiento, cerrando así la válvula, es

importante consultar las tablas del fabricante para comprobar la presión

diferencial máxima con que la válvula podrá cerrar. Por ejemplo, en el caso de

un intercambiador de calor en el que una alta temperatura sea perjudicial para

el producto, interesará que la válvula de control cierre sin aire (válvula

neumática) o bien cierre con el servomotor desexcitado (válvula eléctrica).

ACCESORIOS DE VÁLVULAS DE CONTROL.

La válvula de control puede tener

acoplados diversos tipos de accesorios para realizar funciones adicionales de

control. Entre los mismos se encuentran los siguientes:

· Camisa de

calefacción: Para los fluidos que exigen una temperatura mínima de trabajo (superior

a la ambiente), por debajo de la cual se destruyen o se solidifican haciendo

imposible el trabajo normal del proceso, es necesario disponer de camisas en el

cuerpo o bien incluso en la tapa (tenga o no ésta fuelle de estanqueidad) para

permitir la entrada continua de vapor de calefacción.

· Camisa de

calefacción: Para los fluidos que exigen una temperatura mínima de trabajo (superior

a la ambiente), por debajo de la cual se destruyen o se solidifican haciendo

imposible el trabajo normal del proceso, es necesario disponer de camisas en el

cuerpo o bien incluso en la tapa (tenga o no ésta fuelle de estanqueidad) para

permitir la entrada continua de vapor de calefacción. · Volante de

accionamiento manual: se utiliza

en los casos en que se exige la máxima seguridad de funcionamiento de una instalación

y el proceso debe continuar trabajando, independientemente de las averías que

puedan producirse en el bucle de control; es necesario mantener un control de

la apertura de la válvula en condiciones de fallo de aire. El volante de

accionamiento manual permite realizar esta función; puede ser superior o

lateral.

· Volante de

accionamiento manual: se utiliza

en los casos en que se exige la máxima seguridad de funcionamiento de una instalación

y el proceso debe continuar trabajando, independientemente de las averías que

puedan producirse en el bucle de control; es necesario mantener un control de

la apertura de la válvula en condiciones de fallo de aire. El volante de

accionamiento manual permite realizar esta función; puede ser superior o

lateral.

· Repetidor: reduce el tiempo

de transmisión de la señal en el bucle de control. El repetidor es

esencialmente un convertidor P/P (presión neumática a presión neumática),

de razón 1:1, alimentado con aire con un volumen de entrada muy pequeño y con

una gran capacidad de entrega de caudal de aire. Estas características le

permiten aumentar varias veces la velocidad de apertura o de cierre de la

válvula al suprimir, prácticamente, la gran capacidad de ésta. Como dato

orientativo puede indicarse que una válvula de 1" dotada de repetidor sólo

necesita 1,5 segundos para efectuar su carrera completa, mientras que una de

2" necesita 6 segundos.

· Microrruptores de

final de carrera: están colocados en el yugo de la válvula y son excitados por una

pequeña palanca fijada al vástago. Pueden ser electromecánicos y de proximidad,

y permiten la señalización a distancia en el panel de control, de la apertura,

del cierre o del paso por una o varias posiciones determinadas del obturador de

la válvula.

·

Transmisores de

posición: transmiten la posición del vástago (y, por lo tanto, el grado de

apertura de la válvula) al panel de control para información del operador, o

para realizar alguna acción de control. Los transmisores de posición neumáticos

son idénticos a los posicionadores, mientras que los electrónicos o eléctricos

contienen un reóstato, conectado al vástago de la válvula que actúa como

divisor de tensión y que proporciona una señal de 4-20 mA c.c. proporcional a

la posición de la válvula.

·

Válvula de

enclavamiento: se utiliza cuando el proceso requiere el mantenimiento de la señal

neumática en el servomotor en el último valor que tenía antes de que se

produjera algún fallo en el suministro de aire. Bloquea, automáticamente, el

aire que entre el controlador y la válvula de control cuando la presión del

aire de alimentación disminuye por debajo de un valor prefijado.

·

Válvula de

Kv o Cv o carrera ajustables: permite variar la capacidad volumétrica de la

válvula. En estas válvulas, el coeficiente Cv o Kv es ajustable

con una relación que llega a 100:1, manteniendo la misma señal de control de

4-20 mA c.c., o 0,2-1 bar, en toda la carrera ajustada de la válvula, aumentando

así la sensibilidad y, por lo tanto, la resolución.

·

By-pass

(manifold): Cuando

la válvula de control deja de funcionar por avería (agarrotamiento, objeto

extraño entre el obturador y el asiento, fallo de aire o de la señal de

instrumentos), es útil el by-pass o manifold formado por un

conjunto de válvulas auxiliares, tuberías y accesorios, que permite derivar el

caudal de paso a una tubería en paralelo dotado de una válvula manual de

control, es decir, con una curva característica lineal o isoporcentual adecuada

para que el operario pueda realizar el control del proceso.

·

Posicionador: El posicionador compara la señal

de entrada con la posición del vástago y,

si ésta no es correcta (existe una señal de error), envía aire al servomotor o

bien lo elimina en el grado necesario para que la posición del vástago

corresponda exactamente, o bien sea proporcional, a la señal neumática

recibida; en este último caso, el posicionador actúa además como un amplificador,

por ejemplo señal de entrada 3-9 psi, señal de salida 3-15 psi, es decir, la

válvula efectuará toda su carrera para la señal 3-9 psi del controlador.

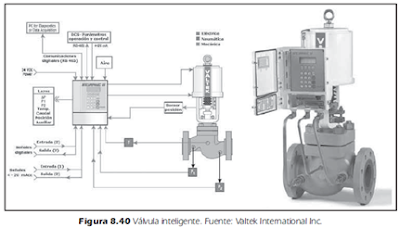

VÁLVULAS

INTELIGENTES.

Aparecida

gracias al desarrollo de los microprocesadores, contiene un controlador digital

y sensores de medición de temperatura, caudal y presión montados en la propia

válvula. El controlador digital controla la presión manométrica antes o después

del orificio de la válvula, y la temperatura o el caudal, y envía la señal de

salida al módulo del posicionador electroneumático acoplado al actuador. Cada

válvula tiene grabada en una memoria ROM la variación del Cv correspondiente

al intervalo 0%-100 % de abertura de la válvula y el valor del factor de

recuperación Cf, lo que permite conocer y controlar el caudal que está pasando a

través de la válvula gracias al microprocesador que calcula el caudal utilizando las fórmulas correspondientes. El

software permite seleccionar la característica deseada de la válvula: lineal,

igual porcentaje, apertura rápida y la que pueda especificar el usuario.

La válvula

inteligente puede efectuar un diagnóstico de sí misma al medir la carrera del

vástago y las presiones del actuador. Puede captar el excesivo rozamiento del

vástago o el pegado de las partes internas. Además, permite llevar el proceso a

una condición de seguridad en el caso de problemas graves.

Por

ejemplo, si se pierde la comunicación con el control distribuido, el sistema

puede ser programado para conducir la válvula a una posición de seguridad que

impida la pérdida del material o para prevenir una condición de peligro para el

operador de la planta.

Dimensionamiento

de la válvula. Coeficientes Cv

o Kv.

La

necesidad universal de normalizar el cálculo de las dimensiones de las

válvulas, no sólo en cuanto a tamaño sino también en cuanto a capacidad de paso

del fluido, ha llevado a los fabricantes y a los usuarios a adoptar un

coeficiente que refleja y representa la capacidad de las válvulas de control.

El primer

coeficiente de dimensionamiento de válvula que se utilizó fue el denominado Cv que,

empleado inicialmente en Estados Unidos, se define como:

"Caudal de agua en galones USA por minuto a la temperatura

de 60 °F

(15,5 °C)

que pasa a través de la válvula en posición completamente abierta y con una

pérdida de carga de una libra por pulgada cuadrada (psi)."

En los

países que emplean unidades métricas se suele

utilizar, además, el factor de caudal Kv

que la norma internacional IEC-534-1987

sobre Válvulas de Control de Procesos

Industriales define del siguiente modo:

"Caudal de agua entre 5 °C y 30 °C en m3/h que pasa a través de la válvula a una apertura dada y

con una pérdida de carga de 1 bar (105 Pa) (1,02 Kg/cm2)."

El factor Kv para la

válvula totalmente abierta se denomina Kvs

mientras que el mínimo valor recibe el

nombre de Kv0. Por lo tanto, la relación Kvs

/ Kv0 es la denominada "rangeabilidad" o

"gama de caudales regulables" que expresa la relación de caudales que la válvula puede

controlar, o en otras palabras, la relación caudal máximo/caudal mínimo

regulables por la válvula, entre cuyos límites la desviación de la curva

característica no excede los límites establecidos. Esta desviación es más

notable para el caudal mínimo (3% del caudal máximo en las lineales y 2% en las

isoporcentuales) cuando la válvula está próxima a la posición de cierre.

Pérdida de carga.

La válvula de control debe absorber,

necesariamente, una pérdida de carga para poder mantener controlado el sistema

en cualquier condición de operación. Para calcular el Kv es necesario partir de datos tales como la pérdida de carga, el caudal

Q y el peso específico y debe considerarse

la viscosidad del fluido cuando ésta es alta.

La caída de

presión o pérdida de carga de la tubería debe

ser aumentada cuando el campo de variación del caudal es amplio y debe ser

reducida cuando las variaciones de caudal son pequeñas.

Si la pérdida de carga provocada por la válvula

es sólo un pequeño porcentaje de la pérdida total del sistema, la válvula

pierde rápidamente su capacidad para aumentar ulteriormente el caudal.

Cuando la

variación de presión es de valor adecuado, la válvula de control es más pequeña que el

diámetro de la tubería donde está instalada. Si así no resultase en el cálculo,

es necesario revisar los datos de partida y las operaciones efectuadas por si hay

algún error y, en caso negativo, comprobar los datos de la línea del proceso.

La caída de presión o pérdida de carga de

la válvula es función de la pérdida total de la línea donde está instalada.

Para seleccionar el valor de la pérdida de carga de la válvula, deben evaluarse los factores que

influyen en la presión disponible para la válvula y el coste de la propia

instalación, es decir, la bomba de impulsión, si ésta existe, la tubería y la

potencia consumida en la instalación.

Caudal

máximo.

El caudal máximo de cálculo

de la válvula de control debe ser el 115% del caudal máximo si este dato es

conocido y el 150% si el dato del proceso es aproximado. Este aumento constituye

un factor de seguridad para evitar que la válvula tenga que regular en una

posición extrema de completa apertura o próxima a ella.

Si se

conocen los caudales normal y máximo, un criterio práctico es:

Caudal de cálculo = Caudal normal × 1,43

Caudal de cálculo = Caudal máximo × 1,1

De este

modo, la válvula trabaja en los 2/3 de su carrera, que es la mejor zona de

trabajo. Por otro lado, es conveniente verificar que al caudal máximo del

proceso no se le hayan añadido factores de seguridad adicionales. Si fuera así,

no es necesario aplicar el factor de seguridad indicado.

Densidad.

En las fórmulas del caudal, el coeficiente

de la válvula es proporcional a la raíz cuadrada de la densidad. Si en un líquido no se conoce la densidad real puede estimarse su

valor con un efecto casi despreciable en el cálculo de la capacidad de la

válvula. Por ejemplo, una densidad de 0,9 en lugar de 0,8 da lugar a un error

menor del 5% en el caudal. En el caso de un gas, la densidad en condiciones normales

de presión y temperatura (1 atmósfera y 15 °C) se calcula fácilmente dividiendo

su peso molecular por 29.

Tamaño de

la válvula.

Cuando se selecciona una válvula existe el peligro de

sobredimensionarla. En efecto, al establecer la capacidad de la válvula un 15%

o un 50% superior al caudal máximo, y elegir su tamaño consultando las tablas

del fabricante, se escoge la correspondiente al Kv o Cv superior al que resulta del cálculo.

Esto hace que la válvula esté más sobredimensionada cuanto mayor sea el tamaño,

siendo el promedio del 40%.

Por ejemplo, el Kv de una válvula de 3" es de 130 y

el de una de 4" es de 235. Como consecuencia, la válvula queda

sobredimensionada en: 1,25 × 1,4 = 1,75%, es decir, en un 75%. De

este modo, la válvula regula el caudal máximo con sólo el 1/1,75 = 0,57 _ 60%

de la amplitud de la señal de control, es decir, que sólo se aprovechará el

intervalo de 0,2-0,68 bar. Se aprovecha, pues, sólo el 60%, con lo que aumenta

la zona muerta de la válvula y, además, se incrementa su ganancia.

RUIDO EN

VALVULAS DE CONTROL.

En las

industrias de proceso intervienen muchos factores que contribuyen al

mantenimiento de altos niveles de ruido, entre los cuales, uno de los más

importantes es el generado durante el funcionamiento de las válvulas de control

instaladas en tuberías que transportan líquidos, gases y vapores. Las leyes y

normas aparecidas en la industria sobre el nivel de ruido admisible han

contribuido a desarrollar, con ímpetu creciente, el estudio de su reducción en

las válvulas de control. Como es natural, es básico analizar a fondo las causas

del ruido en las válvulas para reducirlos a niveles aceptables. De este modo,

es posible evitar problemas acústicos en el proyecto de nuevas instalaciones.

La

reducción del ruido tiene dos efectos beneficiosos, cumplir la ley de

prevención de riesgos laborales y eliminar el problema de altos niveles de

ruido existentes dentro de las tuberías y componentes mecánicos situados aguas

abajo de la válvula de control, que pueden llegar a destruirlos por vibración

excesiva.

El

cálculo del nivel de ruido de las válvulas de control es un problema que

actualmente no puede resolverse de forma precisa debido al desconocimiento del

valor de los distintos parámetros que intervienen. La predicción del nivel de

ruido se hace, empíricamente, tomando como bases los múltiples datos tomados en

ensayos realizados en condiciones de laboratorio.

Los

términos comúnmente empleados son: Sonido, frecuencia del sonido, presión del

sonido, Decibelio, Nivel de presión del sonido.

Causas del ruido en las válvulas.

La alta

velocidad de los fluidos en las tuberías es una causa importante del ruido en

las válvulas.

Sin

embargo, no pueden darse reglas de velocidad por la gran cantidad de variables

que influyen.

Como

guía, pueden considerarse los siguientes valores:

Líquidos: 1,5-3 m/s a

12-15 m/s

Gases: 75-120 m/s

hasta 0,3 Mach

Vapor de agua o vapores: 20-30 m/s (hasta 2 bar)

30-50

m/s (saturado hasta 2 bar)

35-100

m/s (vapor sobrecalentado hasta 15 bar o 0,15 Mach)

Tres son las causas principales del ruido en las válvulas

de control: vibración mecánica, ruido hidrodinámico y ruido aerodinámico.

La vibración mecánica es debida a las fluctuaciones de

presión casuales que se producen dentro de cuerpo de la válvula y al choque

del fluido contra las partes móviles de

la misma. Estos fenómenos dan lugar a la vibración del elemento correspondiente.

El ruido de esta vibración se parece a un golpeteo metálico y su frecuencia es

normalmente menor de 1500 Hz.

El ruido hidrodinámico es producido al circular los líquidos

a través de la válvula, pudiendo encontrarse en varios estados: sin cavitación,

con cavitación, y con vaporización.

Se encuentra primero una banda estrecha (L) sin

casi emisión de sonido, sigue a continuación una banda más ancha (T) en la

que aumenta moderadamente el nivel de ruido y, a partir de un cierto punto Z1, el

ruido aumenta bruscamente para alcanzar un valor máximo Z2.

El ruido aerodinámico es la causa principal del ruido

producido por la válvula. Proviene del flujo turbulento del vapor, del aire y

de otros gases, siendo despreciable, prácticamente, en los líquidos. El ruido

aerodinámico puede producirse por obstrucciones en el flujo del fluido, por

expansión rápida o deceleración del gas a alta velocidad al salir de la

válvula, o por codos o curvas bruscas existentes en el sistema de tuberías. Si

el fluido alcanza la velocidad del sonido (Mach 1) se crean altos niveles de

ruido; sin embargo, también pueden generarse ruidos importantes a velocidades

tan bajas como 0,4 Mach y a bajas pérdidas de carga con grandes caudales. El ruido

aerodinámico es aperiódico, con frecuencias comprendidas entre 2000 y 8000 Hz.

Los factores a considerar en la generación de este tipo

de ruido son el tipo de ruido, el caudal, la presión anterior a la válvula, la

pérdida de carga, la configuración de la tubería y las propiedades físicas del

ruido. Entre los elementos que pueden producirlo directamente figuran los

diafragmas, los autorreguladores de presión, etc.

Reducción del

ruido.

La

reducción del ruido en las válvulas de control se logra, bien atacando la

fuente de ruido, o bien atenuando la transmisión del sonido.

En el

primer caso, el caudal del fluido se diverge o bien se alarga su recorrido.

Para la diversión del fluido en chorros se suele utilizar una válvula de bola o

rotativa con el obturador perforado o un obturador del tipo jaula, dotado de

múltiples orificios de forma variada parecidos a panales de abeja. Con un

cuerpo de tamaño adecuado, y con este tipo de obturador, es fácil disminuir el

ruido en unos 20 dB en comparación con una válvula de globo convencional

seleccionada sólo teniendo en cuenta su capacidad.

La atenuación de la transmisión del sonido se logra por disipación de la energía acústica mediante

materiales absorbentes. El material absorbente se sitúa aguas abajo y lo más

próximo posible de la válvula de control. Se puede utilizar un silenciador

típico en forma de cámaras y tubos rellenos de material absorbente que puede

atenuar el ruido en unos 30 dB o más.

Si el

tipo de válvula seleccionada o el silenciador, o ambos, no atenúan

suficientemente, es necesario aislar el ruido del exterior. Para ello, se

disponen aislamientos sobre las fuentes en forma de manguitos, cajas aislantes

o bien, incluso, cámaras y edificios especiales.

OTROS ELEMENTOS FINALES DE CONTROL.

En los

procesos industriales altamente sofisticados, tales como hornos, tratamientos

térmicos, máquinas de extrusión, máquinas de hilar fibra sintética, etc., la

regulación precisa de la variable controlada (suele ser la temperatura) obliga

a controlar la potencia entregada a las resistencias finales de calefacción.

Los

primeros elementos que salieron al mercado, y que permitieron el control

continuo de la potencia (sin considerar el control todo-nada), fueron el tiratrón

y el ignitrón que eran, respectivamente, un tubo de vacío lleno de gas y un

tubo con mercurio; sus dimensiones eran demasiado grandes y su costo excesivo

para las potencias que se necesitaban. Después apareció el amplificador magnético

o bobina saturable de bajo costo relativo, que ha sido realmente un equipo

robusto que aportó la primera solución práctica de aplicación industrial. El

rectificador controlado de silicio representó una revolución en el control de

potencia por sus dimensiones reducidas y por trabajar con una alta densidad de

corriente. Estos elementos se comportan de forma parecida a una válvula de control:

varían la corriente en la línea de alimentación a la carga en la misma forma en

que una válvula cambia el caudal de fluido en una tubería.

Rectificadores controlados de Silicio.

Los rectificadores controlados de silicio o tiristores o SCR emplean rectificadores de

silicio que bloquean el paso de la corriente en sentido inverso, igual que los

convencionales, pero además la bloquean en sentido directo hasta que no se

aplica una pequeña señal en el cable de control o puerta. Una vez el

rectificador pasa al estado de conducción, la señal puede desconectarse y aquél

continuará en el mismo estado hasta que la corriente no cambie de sentido. No

hay nuevo paso de corriente si la excitación no "enciende" nuevamente

el rectificador.

Las características de aplicación de los SCR son las siguientes:

•

Ganancia

extremadamente alta con un límite de 10.000 o superior.

•

Su

linealidad es excelente, de ± 2% en todo el campo de medida.

•

Su

salida mínima es de 0 V. Ello indica que la potencia de alimentación a la carga

puede anularse completamente.

•

Bajas

caídas de tensión de modo que, a la carga, puede aplicársela del 96% al 99 % de

la tensión de línea.

·

El

tiempo de respuesta es corto, del orden de varios ciclos (1/50 s).

•

Son

de pequeño tamaño.

•

Necesitan

una protección contra corrientes transitorias.

•

Su

potencia nominal debe disminuirse si aumenta la temperatura de servicio.

Bombas

dosificadoras.

Las bombas dosificadoras son

accionadas por actuadores neumáticos o electrónicos y utilizadas, principalmente,

en el envío de cantidades precisas de líquidos para mezclas, en casos tales

como el control de pH, tratamiento de aguas, adición de productos en la

industria alimenticia, etc., aplicaciones que se caracterizan por bajos

caudales, altas presiones, altas viscosidades, etc.

Actuadores de velocidad variable.

Los actuadores

de velocidad variable gobiernan la velocidad de bombas

centrífugas, ventiladores, compresores, etc., variando así el caudal de fluido

y evitando la pérdida de energía que absorben las válvulas de control. El

convertidor se alimenta con la potencia de la corriente alterna de la red y la

convierte en una tensión o frecuencia variables de c.a. Se controla con la

señal clásica de 4-20 mA c.c. o 0-10 V c.c. La señal de salida del convertidor

de frecuencia es una onda senoidal simulada que controla la velocidad de un

motor de inducción asíncrono.

Trabajan con convertidores de frecuencia que controlan el par y la

velocidad de los motores de inducción y acoplan la curva de la bomba a la pérdida

de carga del sistema.

Elementos finales varios.

Otros dispositivos finales de control son

los contactores, compresores, motores eléctricos, compuertas y

autotransformadores ajustables motorizados.

No hay comentarios:

Publicar un comentario